Drut spawalniczy w ciężkich maszynach: kluczowe uwagi dotyczące optymalizacji wydajności i trwałości

2025-03-06

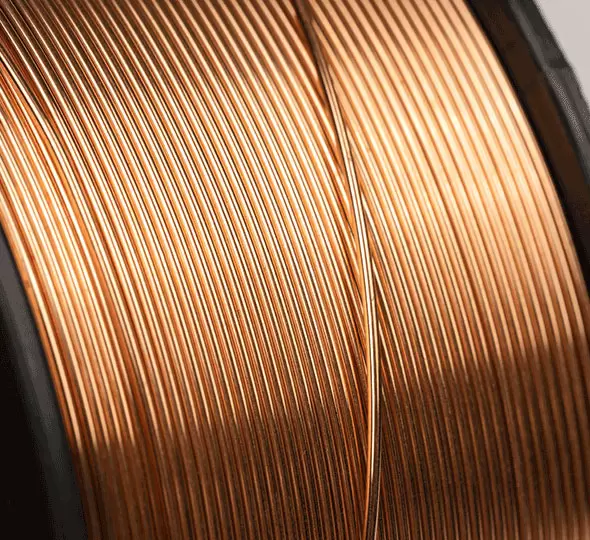

W branży maszyn inżynierskich spawanie odgrywa kluczową rolę w produkcji, konserwacji i naprawie ciężkiego sprzętu. Niezależnie od tego, czy dotyczy to maszyn budowlanych, sprzętu wydobywczego, czy maszyn rolniczych, integralność i trwałość połączeń spawanych są najważniejsze w zapewnieniu długowieczności i wydajności operacyjnej tych maszyn. Sercem każdej udanej operacji spawania jest drut spawalniczy , krytyczny element, który wpływa na ogólną jakość spoiny i wydajność gotowego produktu. W tym artykule LongTeng zbada znaczenie przewodu spawalniczego w branży maszyn inżynierskich i kluczowe czynniki, które należy wziąć pod uwagę przy wyborze odpowiedniego przewodu dla określonych zastosowań.

Co to jest przewód spawalniczy do maszyn inżynierskich?

Drut spawalniczy służy jako materiał wypełniający, który jest stopiony w celu stworzenia silnego, trwałego wiązania między metalowymi częściami. W ciężkich maszynach części te często ulegają wysokim poziomie stresu, tarcia i zużycia, wymagające wysokiego stopnia precyzji spawania i solidności. Jako taki, wybór odpowiedniego przewodu spawalniczego jest niezbędny do zapewnienia, że spawany staw może wytrzymać wymagania trudnych warunków pracy, od wysokiego ciepła i ciśnienia po wibracje i korozję.

Druty spawalnicze są zwykle wykonane z materiałów, które pasują lub przekraczają wytrzymałość metalu bazowego, aby zapewnić, że złącze pozostaje trwałe i bezpieczne. Drut może również zawierać elementy stopowe zaprojektowane w celu zwiększenia właściwości określonych, takich jak odporność na zużycie, wytrzymałość na rozciąganie i odporność na ciepło, co czyni go niezbędną częścią procesu spawania maszyn inżynierskich.

Kluczowe rozważania przy wyborze przewodu spawalniczego do maszyn inżynierskich

Wybierając przewód spawalniczy do zastosowań w zakresie maszyn ciężkich, należy wziąć pod uwagę kilka ważnych czynników. Każdy drut spawalniczy ma wyraźne cechy, które mogą wpływać na wynik procesu spawania, więc zrozumienie tych czynników ma kluczowe znaczenie dla osiągnięcia optymalnych wyników. Poniżej znajdują się kluczowe rozważania, o których należy pamiętać:

1. Kompatybilność materiału

Najważniejszą kwestią przy wyborze drutu spawalniczego jest zapewnienie, że drut jest kompatybilny z spawaniem materiału. Drut spawalniczy należy wybrać na podstawie składu metalu bazowego, niezależnie od tego, czy jest to stal węglowa, stal nierdzewna, aluminium, czy inny materiał. Wybór drutu, który pasuje do właściwości materiału podstawowego, zapewnia silną i niezawodną spawalkę, która nie zagrozi sile maszyny. Na przykład, gdy stal spawania stal węglowa lub przewód spawalniczy o rdzeniu węglowym jest zwykle preferowany, podczas gdy stop aluminium wymaga określonego rodzaju drutu aluminiowego. Drut ze stali nierdzewnej należy stosować do spawania stali nierdzewnej, aby zapewnić integralność gotowego złącza i utrzymać odporność na korozję.

2. Wytrzymałość i trwałość na rozciąganie

Drut spawalniczy o wysokiej wytrzymałości na rozciąganie jest niezbędny do stosowania ciężkich maszyn, w których części muszą wytrzymać znaczny naprężenie, ciśnienie i zużycie. Wytrzymałość na rozciąganie drutu określa jego zdolność do odporności na łamanie napięcia, zapewniając, że spawany staw utrzyma się z czasem, nawet w środowiskach o wysokiej stresie. Wybór drutu spawalniczego o wystarczającej wytrzymałości na rozciąganie do zamierzonego zastosowania pomaga zapobiec awarii stawu i zapewnia długowieczność sprzętu. Na przykład maszyny wydobywcze często wymagają drutu spawalniczego o wysokiej wytrzymałości na rozciąganie, aby wytrzymać ciągłe wibracje i ciężkie wpływy, jakie doświadcza sprzęt.

3. Odporność na korozję

W przypadku maszyn, które działają w trudnych środowiskach, takich jak place budowy, kopalnie lub pola rolnicze, oporność na korozję ma kluczowe znaczenie. Niektóre przewody spawalnicze, takie jak stal nierdzewna lub te ze specyficznymi kompozycjami stopu, oferują lepszą ochronę przed korozją i utlenianiem. Wybór drutu spawalniczego z odpowiednią odpornością na korozję zapewnia, że spawane części pozostają silne i funkcjonalne, nawet gdy wystawiono na wilgoć, chemikalia lub ekstremalne warunki pogodowe. Jest to szczególnie ważne w częściach takich jak układy wydechowe, linie hydrauliczne lub inne elementy narażone na elementy żrące.

4. Odporność na ciepło

Ciężkie elementy maszyn mogą być narażone na wyjątkowo wysokie temperatury, szczególnie w zastosowaniach takich jak części silnika lub układy wydechowe. Drut spawalniczy zaprojektowany dla środowisk o wysokiej temperaturze ma kluczowe znaczenie dla zapewnienia, że połączenia spawane pozostają nienaruszone przy naprężeniu termicznym. Druty wykonane ze stopów o wysokiej temperaturze lub stali nierdzewnej są często używane do tych zastosowań, ponieważ mogą wytrzymać znaczne ciepło bez uszczerbku dla integralności spoiny. Odporność na ciepło zapewnia, że części spawane nie deformują ani nie udaje się pod naprężeniem wysokich temperatur, przedłużając żywotność sprzętu.

5. Proces spawania

Zastosowany proces spawania jest również ważnym czynnikiem określania najlepszego rodzaju drutu spawalniczego. Różne procesy, takie jak spawanie MIG, spawanie TIG lub spawanie łukowe o rdzeniu strumieniowym (FCAW), wymagają różnych rodzajów drutu, aby osiągnąć pożądane wyniki. Na przykład spawanie MIG często zużywa drut z litym lub strumieniem, podczas gdy spawanie TIG wymaga bardziej precyzyjnego materiału wypełniającego, takiego jak cienki drut lub pręt. Zrozumienie procesu spawania i wybór odpowiedniego przewodu dla tej metody pomaga zapewnić, że operacja spawania jest płynna, wydajna i daje wyniki wysokiej jakości.

W przemyśle maszyn inżynieryjnych drut spawalniczy jest istotnym elementem, który bezpośrednio wpływa na jakość, siłę i trwałość połączeń spawanych. Rozumiejąc różne rodzaje dostępnych drutów spawalniczych i wybierając odpowiedni dla każdej aplikacji, producenci i profesjonaliści naprawcze mogą zapewnić wydajność i długowieczność ciężkich maszyn. Niezależnie od tego, czy dotyczy to sprzętu do budowy, wydobycia czy rolnictwa, właściwy przewód spawalniczy jest niezbędny do osiągnięcia niezawodnych i wysokiej jakości wyników, które utrzymują płynne maszyny w najbardziej wymagających środowiskach.

Email

Email